一、膜脱氨原理

氨氮在水中存在以下离解平衡:

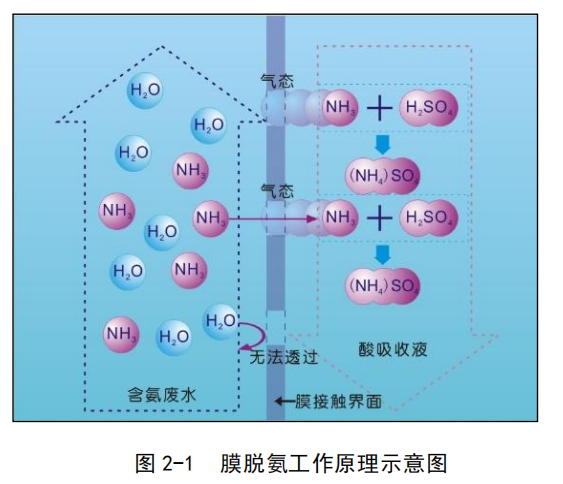

废水中 PH 提高或者温度上升时,铵根离子NH4 +变成游离的气态NH3。系统运行中,含氨氮废水在膜组件的壳程(中空纤维膜丝的外侧)流动,酸吸收液在膜组件的管程(中空纤维的内侧)流动。废水中气态NH3分压高于酸侧,NH3气体会透过中空纤维壁的疏水微孔进入酸吸收液,酸吸收液又立刻将气态NH3变成离子态的NH4 +。这样酸侧NH3分压永远为0,水侧NH3就会源源不断地向吸收液相迁移。废水侧的氨氮浓度不断下降,直至达到用户满意的标准。

二、处理方案说明

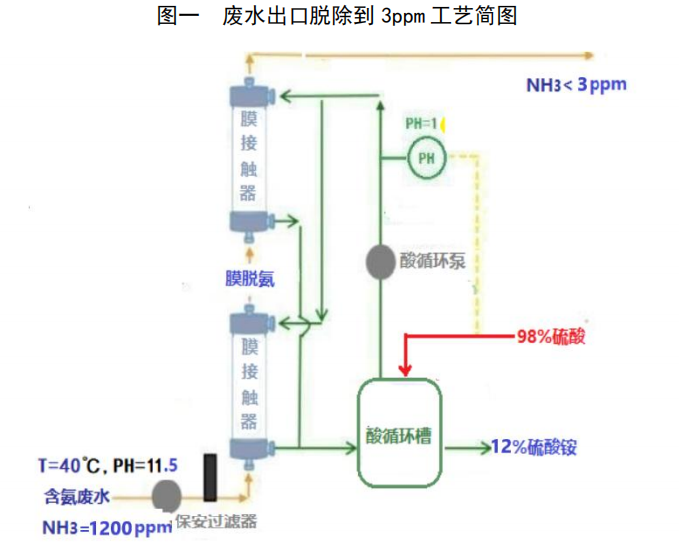

本工艺采用的是“基于中空纤维膜接触器的氨氮脱除技术”,吸收酸选取硫酸,在将废水中的氨氮脱除到排放标准的同时,会副产纯净的硫酸铵溶液。本工艺设计中空纤维膜接触器选用美国 3M 集团旗下的 MEMBRANA 公司 Liqui-cel 系列产品或市场上可替代的同类产品。MEMBRANA 的 Liqui-cel 系列膜接触器 已经成熟应用30 多年。全球范围内有众多膜系统集成商和研发机构基于该产品 开发出上百种应用,例如:芯片制造所需的超纯水脱氧(<1ppb)、电厂锅炉补 给水除氧(<7ppb)、油田回注水除氧、红酒啤酒饮料水中气体控制(脱除的同时添加气体)、各种废水中的氨氮脱除、水中挥发性污染物的脱除、废气中有害 气体的脱除、电厂烟气二氧化碳捕捉等等。至2006 年,采用该技术进行水中气 体控制的总水量已经达到 23.3 万吨/小时,已经建立了稳固的商业生态系统,有广阔的发展前景。目前,该产品在国内已经实现国产化替代,其经济性、可选择性、易获取性都有很大提高,适合在国内推广使用。本项目基于国际领先的3M 公司Liqui-cel 8X28 膜组件进行工艺设计,实际 采购可选用国内或者杜邦公司等同类替代产品,降低设备造价的同时可以获得良 好的技术支持和售后服务。初步设计工艺路线如下:

工艺描述: 膜脱氨系统包含:原水调节单元、膜脱氨单元、酸循环单元、硫酸铵外送单元等。

原水调节单元:原水需要调节温度在35~38℃,高浓的 PH 调节建议采用石灰,可以降低成本。

膜脱氨单元:原水经超滤后进膜脱氨系统,水走膜丝外侧,吸收酸走膜丝内侧。氨氮以气态形式由水侧向酸侧迁移,与硫酸反应生成硫酸铵。水侧氨氮不断减少,从1200ppm脱除到<3ppm。设置单独的清洗水箱,管路与脱氨单元共用。当膜的脱除效率下降,启动清洗,恢复膜的脱除性能。

酸循环单元:PH=1~2 的吸收酸在膜丝内侧吸收水侧的氨气以后,PH上升至>2,吸氨能力降低。通过添加硫酸,回调 PH=1~2,恢复吸氨能力后,循环进入脱氨膜。

硫酸铵结晶:本工艺会副产硫酸铵,根据进口氨氮和脱除要求的不同,硫酸铵浓度也不相同。所产硫酸铵溶液纯净,可以进蒸发结晶资源化利用。

电话

电话 产品展示

产品展示 工程案例

工程案例 联系我们

联系我们